PEMBAGIAN HEAT EXCHANGER BERDASARKAN BENTUK KONSTRUKSINYA

BAB I

PENDAHULUAN

1.1 Gambaran Umum

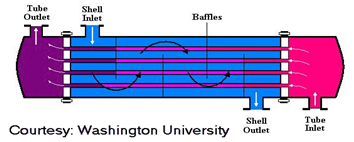

Shell and tube heat exchanger merupakan jenis alat penukar panas yang banyak digunakan pada suatu proses seperti petroleum, industri kimia, dan industri HVAC. Shell and tube heat exchanger mengandung beberapa utube sejajar di dalam shell.

Shell and tube heat exchanger digunakan saat suatu proses membutuhkan fluida untuk dipanaskan atau didinginkan dalam jumlah besar. Berdasarkan desainnya, shell and tube heat exchanger menawarkan area penukaran panas yang besar dan menyediakan efisiensi perpindahan panas yang tinggi. Untuk membuat perpindahan panas yang lebih baik dan untuk menyangga tube yang ada di dalam shell, maka sering dipasang baffle. Efektifitas perpindahan panas meningkat dengan dipasangnya baffle. Efektifitas meningkat seiring dangan mengecilnya jarak antar baffle hingga suatu jarak tertentu kemudian menurun,

Shell and tube heat exchanger merupakan bejana tekanan dengan banyak tube didalamnya. Pada suatu proses, fluida mengalir melalui tube pada exchanger saat fluida lainnya mengalir keluar tube yang berada di antara shell. Fluida pada sisi tube dan pada sisi shell terpisah oleh tube sheet.

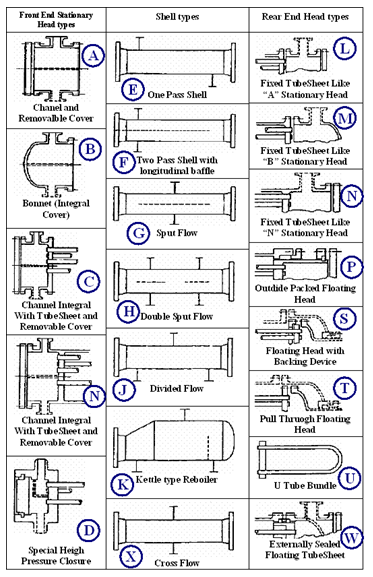

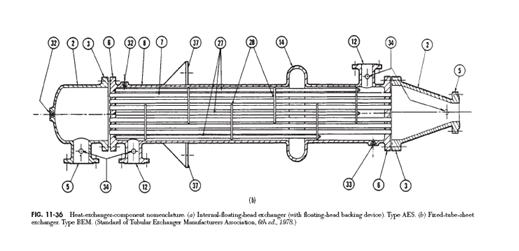

Konstruksi detail dari TEMA Shell and Tube Heat Exchanger. (gambar 11-35)

BAB II

TINJAUAN PUSTAKA

2.1 Sistem Kerja

2.1.1 Teori dan aplikasi

Dua fluida mengalir dengan temperature awal yang berbeda mengalir sepanjang heat exchangers. Satu aliran mengalir sepanjang tabung sedangkan arus lain pada bagian luar tabung tetapi masih di dalam shell. Panas ditransfer dari satu fluida ke fluida lainnya melalui dinding tabung, baik dari sisi tabung menuju shell atau sebaliknya. Fluida bisa merupakan cairan atau gas pada sisi shell maupun pada sisi tabung. Dalam tujuan memindahkan panas secara efisien, suatu area perpindahan kalor yang besar harus digunakan, oleh karena itu terdapat banyak tabung. Dengan cara ini, panas yang dibuang dapat disimpan untuk digunakan. Hal ini adalah suatu jalan yang baik untuk memelihara energi.

Heat exchanger yang berfasa tunggal (cairan atau gas) pada setiap sisi dapat disebut heat exchanger berfasa satu atau berfasa tunggal. Heat exchanger berfasa dua dapat digunakan untuk memanaskan cairan dan mendidihkannya sehingga menjadi gas (uap air), terkadang disebut boiler, atau mendinginkan uap air untuk dikondensasikan menjadi bentuk cairan (condenser), pada umumnya perubahan fase yang terjadi berada pada sisi shell. Boiler didalam mesin uap lokomotif biasanya cukup besar, yang pada umumnya shell and tube heat exchanger terbentuk silinder. Pada pembangkit tenaga listrik yang besar dengan steam-driven turbin, shell and tube condenser digunakan untuk mengkondensasikan uap air yang keluar turbin ke dalam bentuk air yang dapat didaur ulang kembali menjadi uap air, yang mungkin pada shell and tube tipe boiler.

2.1.2 Desain Shell and Tube Heat Exchanger

Terdapat banyak variasi pada desain shell and tube. Secara khusus, ujung dari tiap tabung dihubungkan ke plenums (terkadang disebut water boxes) melalui lubang dalam tube sheets. Shell and Tube Heat Exchanger adalah jenis Heat Exchanger yang paling umum dipergunakan pada proses Refinary Oil and Gas dan Petrochemical.

Dalam hal design Shell and Tube Heat Exchanger (STHE), standar yang dipakai adalah ASME Section VIII dan TEMA Class R, atau API 660

Ada dua sisi utama dalam design STHE, Shell Side dan Tube Side.

Berdasarkan konstruksinya, STHE dapat dibagi atas beberapa type, masing masing type diberi kode berdasarkan kombinasi type Front Head, Shell, dan Rear Head. Tabel berikut adalah type type Head dan Shell yang dimaksud.

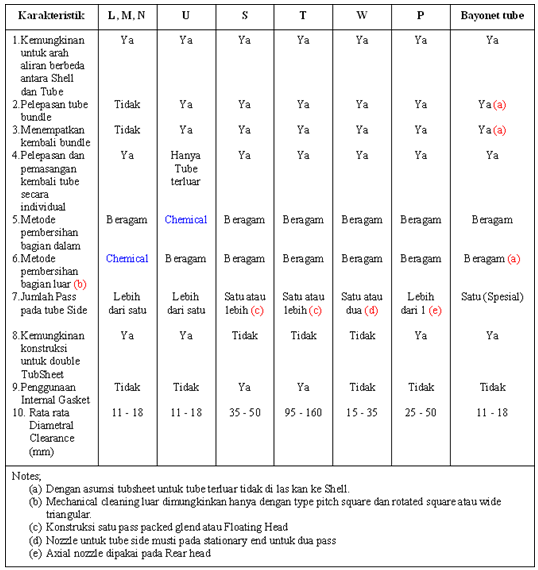

Karakteristik masing masing type dari Shell and Tube tersebut digambarkan pada tabel berikut:

Setelah mengetahui karateristik dari masing masing type shell and tube heat exchanger, selanjutnya design didasarkan atas keperluan atau servicenya. Design yang komplex biasanya menimbulkan biaya yang lebih mahal dan perawatan yang lebih sulit sehingga biasanya hanya digunakan untuk keperluan yang tidak memungkinkan penggunaan yang lebih simpel.

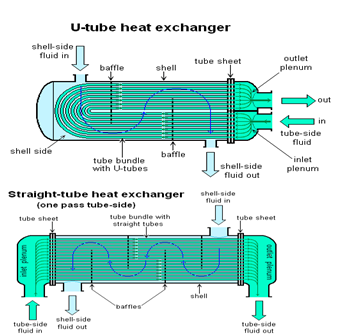

Tabung mungkin berbentuk lurus atau bengkokkan dimana dengan bentuk U atau sering disebut dengan U-tubes.

Didalam pembangkit daya nuklir disebut reactor air bertekanan, heat exchangers besar disebut steam generator merupakan berfasa ganda. Shell and tubes yang secara khas memiliki U-tubes. Semua hal tersebut digunakan untuk mendidihkan air dari steam turbin condenser menjadi uap air untuk mengendalikan turbin tersebut untuk menghasilkan tenaga. Kebanyakan shell and tube heat exchanger memiliki desain aliran baik 1,2, atau 4aliran pada sisi tabung. Hal ini bergantung pada frekuensi fluida pada tabung yang melalui fluida pada shell. Pada heat exchanger berfasa tunggal, fluida masuk pada satu ujung tabung dan keluar melalui ujung tabung lainnya.

Steam turbin condenser dalam pembangkit tenaga sering merupakan 1-pass straight tube heat exchanger. Dua dan empat pass merupakan desain yang umum karena fluida dapat masuk dan keluar pada sisi yang sama. Hal tersebut membuat konstruksinya menjadi lebih sederhana.

Terdapat baffles yang mengarahkan aliran melalui sisi shell sehingga fluida tidak mengambil jalan pintas melalui sisi shell yang dapat menyebabkan volume arus rendah yang tidak efektif. Heat exchanger arus berlawanan merupakan yang paling efisien sebab memberikan perbedaan suhu rata-rata yang paling tinggi antara arus dingin dengan arus panas. Banyak perusahaan tidak menggunakannya sebab dapat rusak dengan mudah dan menjadi lebih maha untuk dibangun. Sering multiple heat exchanger dapat digunakan untuk menirukan arus aliran berlawanan dari exchanger tunggal yang besar.

2.1.3 Pemilihan Material Tabung

Agar dapat memindahkan panas dengan baik, material tabung harus mempunyai thermal conductivity. Karena panas ditransfer dari suatu sisi yang panas menuju sisi yang dingin melalui tabung, terdapat perbedaan temperature sepanjang lebar tabung. Karena ada kecenderungan material tabung untuk mengembang berbeda-beda secara thermal pada berbagai temperature thermal stresses muncul selama operasi. Hal ini sesuai terhadap tegangan dari tekanan tinggi dari fluida itu sendiri.

Material tabung juga harus sesuai dengan kedua hal yaitu sisi shell dan sisi tube yang dialiri untuk periode lama dibawah kondisi-kondisi operasi (temperature, tekanan, pH, dan lain-lain) untuk memperkecil hal yang buruk seperti korosi. Semua yang dibituhkan yaitu melakukan pemilihan seksama atas bahan yang kuat, thermal-conductive, corrosion resistant, material tabung bermutu tinggi, yang secara khas berbahan metal. Pilihan material tabung yang buruk bisa mengakibatkan suatu kebocoran melalui suatu tabung antara sisi shell dan tube yang menyebabkan fluida yang lewat terkontaminasi dan kemungkinan hilangnya tekanan.

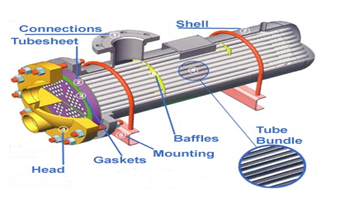

2.2 Bagian-Bagian / Komponen shell and Tube Heat Exchanger

Keterangan,,

· Connections → ukuran yang distandarkan untuk pemasangan yang mudah, penambahan galur (thread) permukaan pelindung untukmemudahkan pemasangan.

· Gasket → fiber berkualitas tinggi yang dikompres

· Head → berbahan standar cast iron atau steel head

· Tubesheet → Ubend tubes diperluas terhadap tubesheet yang membiarkan untukperluasan dan penyusutan tabung karena fluktuasi suhu

· Mounting → saddles yang diganbungkan dengan unit standar untuk mounting yang cepat dan mudah

· Shell → welded shell dilindungi dengan cat berkualitas tinggi untuk menghambat korosi

· Tube bundles → berbahan stainless steal, tampilan tube bundle yang unikmeminimalisasi permasalahan yang muncul dan mengoptimumkan media aliran dalam unit

· Baffles → adanya celah baffles dengan jarak minimum antara tabung untuk menjamin aliran fluida yang benar dan meminimalisasi bypass.

2.3 Tipe-Tipe Shell and Tube Heat Exchanger

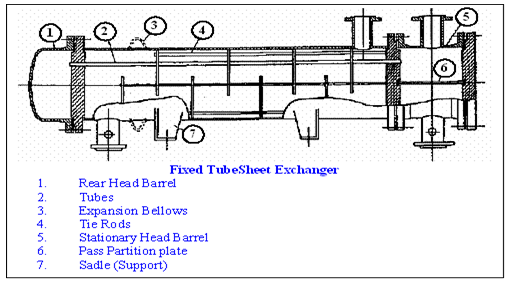

2.3.1 Fixed TubeSheet atau Fixed Head (Type L, M, atau N)

Fixed-tube-sheet heat exchanger (gambar 11-36b) lebih sering digunakan dibandingkan jenis lainnya, dan frekuensi penggunaannya meningkat beberapa tahun terakhir ini. Tibesheet dilas atau digabungkan dengan shell. Biasanya perluasan melewati shell dan bertindak sebagai flanges, dimana tube-side header ini dibaut. Konstruksi ini menyebabkan shell and tueb sheet material menyatu satu sama lain.

Ketika pengelasan tidaklah mungkin, konstruksi tipe “blind”-gasket digunakan. Blind gasket tidak dapat diakses untuk pemeliharaan atau penggantian ketika unit telah dibangun. Konstruksi ini digunakan untuk steam surface condenser, yang beroperasi di bawah vakum.

Tube side header (atau channel) dapat dilas pada tubesheet. Seperti ditunjukkan gambar 11-35 jenis C dan N, konstruksi jenis ini sedikit lebih mahal dibandingkan dengan jenis B dan M atau A dan L masih memberikan keuntungan dimana tabung mungkin diuji atau digantikan tanpa mengganggu pipa penghubung tube-side.

Tidak ada pembatasan atas banyaknya aliran tube-side. Aliran shell-side dapat satu atau lebih, walaupun shell dengan lebih dari 2 aliran side-shell jarang digunakan.

Tabung dapat dengan sepenuhnya mengisi heat exchanger shell. Jarak antara tabung yang paling jauh atau paling luar dan shell hanya merupakan kebutuhan yang minimum untuk pembuatan. Antara bagian dalam shell dan baffles terdapat jarak yang harus diberikan, sehingga baffles dapat bergeser terhadap shell. Toleransi pembuatan memerlukan beberapa jarak tambahan antara bagian luar dari baffles dan tabung yang paling jauh atau paling luar. Jarak tepi antara tabung yang luar (OTL) dan diameter baffle harus sesuai untuk mencegah getaran tabung dari patahan sampai lubang baffle. Tabung yang paling luar pasti termasuk dalam OTL. Jarak antara diameter shell dan OTL sekitar 13 mm (1/2 in) untuk 635 mm (25 in) di dalam diameter shell dan keatasnya, 11 mm (7/16 in) untuk 254 mm-610 mm (10 in-24 in) pipe shell, dan kurang untuk diameter pipe shell yang lebih kecil.

Tabung dapat digantikan. Tube-side-header, channel cover, gasket dan lainnya dapat dilakukan pemeliharaan dan penggantian namun tidak untuk struktur shell-side baffle maupun blind gasket. Selama perpindahan tabung, tabung dapat patah sampai shell. Ketika hal itu terjadi, akan menjadi sangat sulit untuk memindahkan dan menggantikan tabung. Prosedur yang umum adalah menutup lubang yang sesuai pada tube sheet.

Perluasan yang berbeda antara shell dan tube dapat berkembang dikarenakan perbedaan dalam panjang yang disebabkan oleh ekspansi thermal. Berbagai jenis sambungan ekspansi digunakan untuk menghilangkan tegangan yang berlebihan yang disebabkan oeh perluasan/pemuaian. Kebutuhan akan sambungan ekspansi merupakan kegunaan dari jumlah perbedaan ekspansi antara lain.

Penanganan yang salah selama pembuatan, pemindahan, pemasangan atau perawatan heat exchanger dilengkapi dengan jenis bellow berdinding tipis atau tipe sambungan ekspansi torodial dapat merusak sambungan. Di dalam unit yang lebih besar, light-wall-joint ini peka terhadap kerusakan dan beberapa perancang memilih penggunaan dinding yng lebih berat dari formed heads.

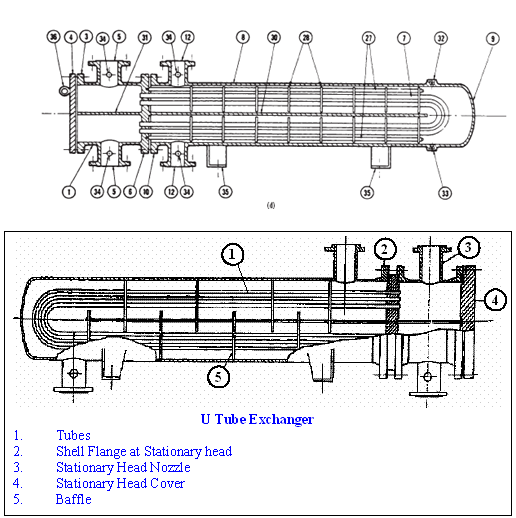

2.3.2 U-Tube Heat Exchanger

Tube bundle yang berisi stationary tube sheet, u-tubes, baffle atau plat pendukung, tie rods dan spaces yang sesuai. Tube bundle dapat dipindahkan dari heat exchanger shell. Suatu tube sider (stationary head) dan shell dengan integral shell cover, yang dimana dilas pada shell, telah disediakan. Masing-masing tabung bebas untuk memperluas tanpa ada batasan ditempatkan diatasnya oleh tabung lain.

U-tube bundle memiliki keuntungan jarak yang minimum antara batas tabung luar dan bagian dalam shell untuk perpindahan konstruksi tube bundle apapun. Jarak merupakan sama pentingnya seperti pada fixed-tube-sheet heat exchanger.

Banyaknya lubang tabung yang diberikan shell lebih sedikit untuk fixed-tube-sheet exchanger karena pembatasan pada pembengkokkan tabung pada radius yang sangat pendek. Desain u-tube memberikan keuntungan untuk mengurangi banyaknya sambungan. Pada konstruksi bertekanan tinggi, bentuk ini menjadi penting dipertimbangkan dalam mengurangi biaya awal dan pemeliharaan. Penggunaan konstruksi u-tube telah meningkat dengan pengembangan tentang pembersih tabung hidrolik, yang dapat memindahkan residu dari bagian lurus dan bengkokan U pada tabung.

Pemebersihan mekanik bagian dalam tabung telah diuraikan oleh Yohannes (chem..eng,66.187-192(Dec.14,1959)). Rods dan tabung mekanis pembersih konvensional tidak bisa lewat dari satu ujung u-tube ke ujung lainnya. Terdapat power driven tube cleaner, yang dapat membersihkan kaki tabung yang lurus dan bengkokan tabung. Pengaliran hidrolik dengan mendorong air melalui nozzle pada tekanan.

Alat pemanas tangki penghisap, seperti pada gambit 11-38, terdapat u-tube bundle. Desain ini sering digunakan dengan tangki penyimpanan di luar untuk bahan bakar minyak berat, tar, molases dan fluida yang memiliki viskositas kecil agar mudah untuk dipompa. Biasanya media pemanasan tube side berupa uap. Satu ujung shell pemanas terbuka, dan cairan dipanaskan melewati bagian luar dari tabung. Biaya pompa dapat dikurangi tanpa memanaskan keseluruhan muatan tangki. Bare fin-tube dan integral low-fin tube dilengkapi dengan baffles. Pemanas longitudinal fin-tube tidak di-baffle. Fin sering digunakan untuk mengurangi potensi pencemaran fluida tersebut.

U-tube exchanger dengan tabung tembaga, cast iron headers, dan bagian lain yang merupakan baja karbon digunakan untuk air dan uap di dalam bangunan kantor, sekolah, rumah sakit, hotel dan lain-lain. Lembar tabung non-ferrous atau 90-10 tabung tembaga-nikel adalah yang paling sering digunakan sebagai material pengganti. Standar exchangers ini tersedia dari sejumlah harga sebenarnya yang jauh di bawah peralatan industri proses.

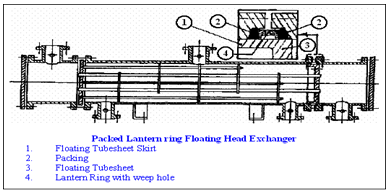

2.3.3 Packed-Lantern-Ring Exchanger

Konstruksi ini merupakan straight-tube bundle yang dapat dipindahkan yang sedikit mahal. Bagian-bagian dari heat exchange jenis ini dapat dilihat pada gambar berikut.

Fluida shell dan tube side masing-masing berisi dengan cincin terpisah dari kemasan terpisah dengan suatu lantern ring dan dipasang pada floating tube sheet. Lantern ring dilengkapi dengan weep holes. Kebocoran yang melewati packing pergi melewati weep holes dan kemudian menetes ke tanah. Kebocoran di packing tidak akan mengakibatkan pencampuran dua cairan di dalam exchanger.

Lebar floating tube sheet harus cukup besar agar dapat mudah untuk packing, lantern ring dan differential expansion. Terkadang skirt digabungkan dengan tube sheet tipis untuk memberikan permukaan pada packing dan lantern ring. Jarak antara batas tabung yang luar dan bagian dalam shell adalah sedikit lebih besar dari yang untuk fixed-tube-sheet dan U-tube exchangers. Penggunaan floating-tube-skirt menyebabkan peningkatan jarak ini. Tanpa skirt, jarak harus dipertimbangkan untuk gangguan lubang tabung selama tabung menggoncang dekat tepi luar tabung atau untuk pengelasan ujung tube pada floating tube sheet.

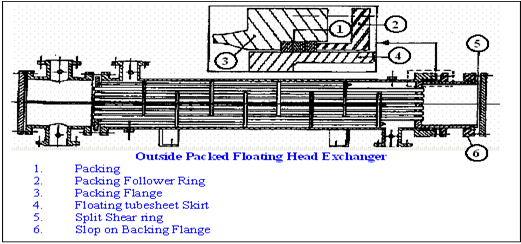

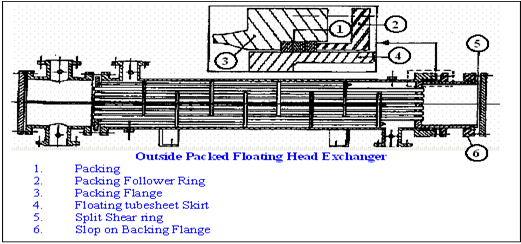

2.3.4 Outside-Packed-Floating Heat Exchanger

Fluida dari sisi shell mengandung balutan dari banyak cincin, yang ditekan diantara kotak isian dengan balutan penyokong cincin.

Dulu, konstruksi ini sering digunakan di industri kimia, tapi beberapa tahun belakangan ini penggunaannya telah berkurang. Konstruksi bundle yang dapat dipindahkan menyesuaikan dengan perbedaan ekspansi antara shell dan tube dan penggunaannya untuk perbaikan bagian shell hingga 4137 kPa dan 600 lbf/ in2 pada 3160C (6000F). Tidak terdapat batasan angka pada jumlah dari sisi tube yang dilalui atau pada desain tekanan dan temperature bagian tube. Outside-packed floating heat exchanger merupakan tipe umum yang sering digunakan untuk konstruksi bundle yang dapat dipindahkan di industri kimia.

Saat floating-tube-sheet skirt mengalami kontak dengan balutan dari cincin, dapat menghaluskan akhir mesin. Split-shear-ring masuk pada alur floating-tube-sheet skirt. Slip on backing flange, pada saat penggunaannya, ditahan di tempat untuk shear ring, terpasang pada external floating-head cover.

Floating head cover biasanya berupa cakram bundar, dengan sejumlah ganjil dari tube-side passes, nozzle aksial bisa dipasang pada floating-head cover. Jika sisi nozzle diperlukan, cakram bundar diganti oleh dished head atau channel barrel (sama seperti gambar 11-36f) terpasang diantara floating-head cover dan floating-tube-sheet skirt.

2.3.5 Internal Floating Head Exchanger

Desain internal-floating-head exchanger digunakan secara ekstensif di jasa pertroleum refinery, tapi beberapa tahun belakangan ini, penggunaannya menurun,

Tube bundle lebih mudah dipindahkan dan floating tube sheet yang bergerak ( atau mengambang ) dapat menyesuaikan dengan perbedaan ekspansi antara shell dan tube. Batas tube terluar mendekati diameter bagian dalam gasket pada floating tube sheet. Jarak (antara shell dan OTL) adalah 29 mm (1 1/8 in) untuk shell pipa dan 37 mm (1 7/16 in untuk diameter plate shell sedang).

Split backing ring dan baut biasanya menahan floating head cover pada floating tube sheet. Split backing ring dan baut biasanya terletak melebihi ujung shell dan di dalam cover-shell berdiameter besar. Shell cover, split backing ring, dan floating head cover harus dipindahkan sebelum tube bundle bisa melewati exchanger shell.

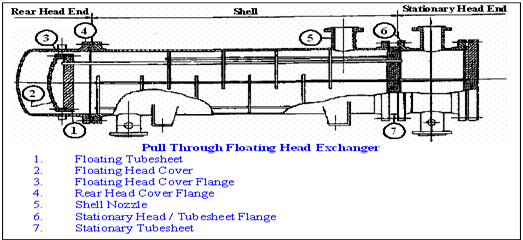

2.3.6 Pull-Through-Floating Heat Exchanger.

Konstruksinya sama seperti internal-floating-head split-backing ring exchanger kecuali floating-head covernya yang terpasang tepat pada floating tube sheet, Tube bundle dapat diambil tanpa memindahkan shell cover atau floating-head cover. Hal ini dapat mengurangi waktu perawatan saat pemeriksaan dan perbaikan.

Jarak yang besar antara shell dan tube harus tesedia untuk gasket dan baut pada floating-head cover. Jaraknya sekitar 2-2,5 kali dibandingkan dengan desain yang dibutuhkan split-ring. Sealing strips atau dummy tubes biasanya dipasang untuk mengurangi tube bundle yang melewati.

2.3.7 Falling-Film Exchangers

Falling film shell and tube heat exchanger telah dikembangkan untuk macam-macam pelayanan dan dibuat oleh Sack (Chem.eng program,63,55(juli 1967)). Fluida masuk di puncak vertical tabung, Distributor atau slotted tubes menyimpan liquid di aliran film di dalam permukaan tubes, dan film menempel pada permukaan tabung saat jatuh ke dasar tabung. Fil dapat didinginkan. Dipanaskan, diuapkan atau dibekukan (oleh medium perpindahan panas yang cocok) di luar tabung. Tube distributor telah dikembangkan untuk berbagai macam aplikasi. Fixed tube sheets dengan atau tanpa sambungan ekspansi dan outside-packed head adalah desain yang digunakan.

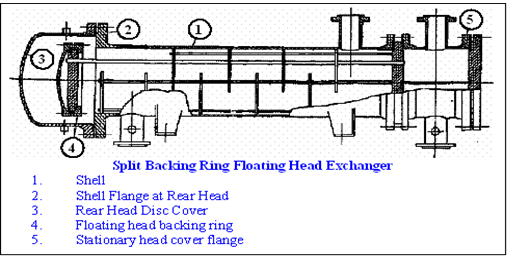

2.3.8 Split-backing-ring Floating Head (Type S)

Satu tubesheet fix dengan baik pada shell dan tubesheet satunya terapung, dan dimungkinkan untuk memindahkan secara terpisah antara shell side dan tube side, serta seluruh tube bundle dapat dilepas. Untuk memisahkan antara fluida pada shell dengan fluida yang melewati tube side, maka dipergunakan flanged cover yang dibautkan pada split backing ring pada sisi lain tubesheet. Akses ke tube end pada stationary end hanya dapat dilakukan dengan melepaskan head cover, sedangkan akses ke tube end pada floating head end dilakukan dengan melepas shell cover, split back ring dan floating head cover.

Ada internal joint pada type ini sehingga membutuhkan design yang sangat hati hati dan cermat.

2.3.9 Outside Packed floating head (Type P)

Untuk memasukkan fluida dari tube side ke floating head, salah satu silindrical barrel (Skirt) dilaskan pada sisi luar floating tubesheet, sementara lainya ditetapkan dengan sebuah slip on backing flange dan flat cover. Backing flange dipasang dengan sebuah split shear ring yang ditempatkan dalam celah pada skirt, keberadaan split shear ring memungkinkan bagi flange dan cover untuk dilepas.

Tekanan dan temperatur pada shell side terbatas pada 20 bar dan 300 degC.

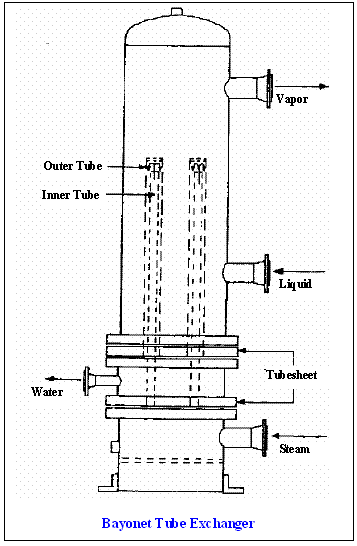

2.3.10 Bayonat tube

Pada type ini, tube bagian luar, tube bagian dalam dan shell side dapat dilepaskan secara bebas. Type ini cocok untuk perbedaan temperatur yang extrim antara kedua fluida di shell side dan tube side. Free end masing-masing pipa bagian luar di seal ke sebuah cover

Shell side biasanya dilengkapi dengan buffle seperti halnya type lain, akan tetapi untuk ukuran shell vertikal yang relative pendek kadang tidak diperlukan adanya buffle.

Secara garis besarnya ada dua Tahap Detail Design untuk Shell and Tube Heat Exchanger.

Tahap pertama adalah Thermal Design dan selanjutnya diteruskan dengan Mechanical Design. Output atau hasil yang diperoleh pada Thermal design akan menjadi data input untuk Mechanical design.

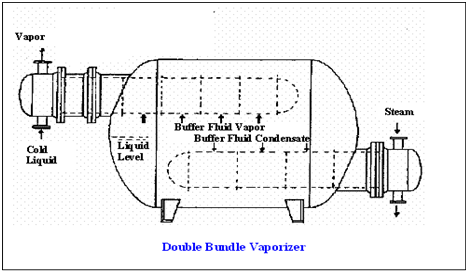

2.3.11 Double bundle Vaporizer

Double type ini adalah spesial design non-TEMA dan cocok dipergunakan untuk penguapan liquid pada temperatur yang rendah. Meskipun dapat dipenuhi dengan single bundle, akan tetapi spesial design diperlukan untuk mencegah pembekuan kondensate.

Bundle bagian bawah berperan sebagai kettle yang memanaskan fluida dalam shell dan pendinginan terjadi pada fluida pada tube side, sementara itu bundle bagian atas berperan menurunkan kembali temperatur fluida dapam shell dan menyerap panasnya untuk menguapkan fluida dingin pada tibe side pada bundle atas ini.

BAB III

PEMBAHASAN

3.1 Perawatan Shell and Tube Heat Exchanger

Melakukan pembersihan secara berkala seperi di bawah ini :

Alirkan minyak panas atau hasil penyulingan melalui tabung atau shell dengan kecepatan yang baik,pada umumnya secara efektif dapat memindahkan kotoran atau hal serupa yang masih tersimpan didalamnya.

Garam yang tersimpan mungkin dapat dicuci bersih dengan mengalirkan air panas yang bersih.

Beberapa campuran pembersih komersil seperti “Oakite” dan “Dowell” mungkin efektif dalam menghilangkan kotoran yang sulit dihilangkan.

Jika tidak satupun dari metoda diatas efektif untuk menghilangkan sesuatu dalam skala besar, coke mungkin dapat digunakan.

Amati kondisi bagian dalam dan luar dari seluruh tabung dan jaga kebersihannya. Melalaikan dalam pemeliharaan kebersihan semua tabung dapt mengakibatkan kemacetan aliran yang mengalir sepanjang tabung, dengan konsekuensi tabung menjadi terlalu panas dibandingkan dengan sekitar tabung, yang akan menghasilkan perluasan tegangan dan membocorkan tabung hingga tube-sheet-joint.Ketika shutting down untuk perbaikan, hal yang penting bahwa semua cairan dikeringkan dari heat exchanger dan dikendurkan sampai tekanan atmosfer dan temperature lingkungan.

Jangan mencoba untuk membersihkan tabung dengan mengeluarkan uap air melalui tabung individu. Hal ini menjadikan tabung terlalu panas dan mengakibatkan perluasan tegangan dan membocorkan tube hingga tube-sheet-joint.

Jangan menangani tube bundle dengan pengait atau perkakas lain yang mungkin dapat merusak tabung.

Untuk memperat suatu sambungan tabung, gunakan roller tipe tube expander yang sesuai.

Untuk membersihkan dan memeriksa di dalam tabung, pindahkan channel cover (atau bonnet) dan jangan memindahkan channel.

Untuk menempatkan kebocoran sambungan antara tabung dan lembar tabung atau suatu tabung terpisah, prosesnya sebagai berikut :

Tipe Channel

Pindahkan channel cover

Menerapkan tekanan hidrolik di dalam shell

Tipe bonnet

· Pindahkan bonnet

· Bolt test ring pada tempatnya dengan gasket dan packing

· Menerapkan tekanan hidrolik di dalam shell

Gunakanlah hanya air dingin untuk tes hidrostatis. Titik dimana jalannya air keluar menandakan adanya tabung atau sambungan yang bocor.

BAB IV

KESIMPULAN

Shell and tube heat exchanger merupakan jenis alat penukar panas yang banyak digunakan pada suatu proses seperti petroleum, industri kimia, dan industri HVAC. Shell and tube heat exchanger menawarkan area penukaran panas yang besar dan menyediakan efisiensi perpindahan panas yang tinggi.

Terdapat banyak variasi pada desain shell and tube. Secara khusus, ujung dari tiap tabung dihubungkan ke plenums (terkadang disebut water boxes) melalui lubang dalam tube sheets. Shell and Tube Heat Exchanger adalah jenis Heat Exchanger yang paling umum dipergunakan pada proses Refinary Oil and Gas dan Petrochemical. Dalam hal design Shell and Tube Heat Exchanger (STHE), standar yang dipakai adalah ASME Section VIII dan TEMA Class R, atau API 660.

Pemilihan material tabung yang harus sesuai dengan periode lama dibawah kondisi-kondisi operasi (temperature, tekanan, pH, dan lain-lain) untuk memperkecil hal yang buruk seperti korosi. Semua yang dibituhkan yaitu melakukan pemilihan seksama atas bahan yang kuat, thermal-conductive, corrosion resistant, material tabung bermutu tinggi, yang secara khas berbahan metal. Pilihan material tabung yang buruk bisa mengakibatkan suatu kebocoran melalui suatu tabung antara sisi shell dan tube yang menyebabkan fluida yang lewat terkontaminasi dan kemungkinan hilangnya tekanan.

Rabu, 11 Mei 2011

PEMBAGIAN HEAT EXCHANGER BERDASARKAN BENTUK KONSTRUKSINYA

Langganan:

Posting Komentar (Atom)

Category

- aku dan PLN (1)

- bahan alami dan Rumah Cantik Citra (1)

- Bisnis Online (4)

- BlackBerry (1)

- Bodrex (1)

- body lotion (1)

- Brend Schuster (1)

- Butragueno (1)

- Citra Night Whitening (1)

- CR7 (4)

- Di Stefano (1)

- DID U KNOW? (1)

- Ferenc Puskas (1)

- game (1)

- Hugo Sanchez (1)

- interview job (5)

- java borneo pictures (1)

- JB Picture's (5)

- Jose Antonio Camacho (1)

- Jose Mourinho (1)

- Kesehatan (1)

- listrik (14)

- Makalah (35)

- Manuel Sanchis (1)

- Miguel Angel (1)

- minyak biji anggur (1)

- mulberry (1)

- otomotief (42)

- Paco Gento (1)

- Pengembangan Diri (4)

- Pengetahuan (200)

- perawatan kulit tubuh malam hari (1)

- PKS (60)

- Puisi (15)

- Raymond Kopa (1)

- Real Madrid (18)

- REVERSE OSMOSIS (12)

- Santiago Bernabeu (1)

- simPATI (2)

- Sosialita (1)

- Telkomsel (2)

- Tips Blog (147)

- Tips Computer (170)

- Tips HP (29)

- Tips W7 (29)

2 komentar:

terima kasih mas bro..

sangat menarik pembahasanya..

namun mohon di tambah referensi bro.. sehingga adek2 mahasiswa bisa mengambilnya sebagai dasar teori..

salam hangat semoga sukses..

buat tambahan ilmu kunjungi juga

www.dianheatexchanger.blogspot.com

Posting Komentar

Jangan lupa komentarnya.....